Назначение направляющих втулок клапанов

Данный элемент является главным и от него напрямую зависит отличная работа союза «седло — клапанная тарелка».

Конструкция детали и металл из которого она изготовлена предназначены для обеспечения еë работы на больших скоростях с регулярными температурными воздействиямии и ограниченным доступом смазочных материалов в пространство между клапаном и втулкой.

Признаки неисправности направляющих гильз

Износ направляющих втулок клапанов легко и быстро определяется владельцем транспортного средства. Основной симптом этой неисправности — увеличение расхода моторного масла.

Первое, что стоит проверить при увеличении расхода моторного масла, это клапаны двигателя автомобиля. Ещё одним признаком неисправности может стать характерный шум мотора в области головок. Самый лёгкий способ проверить это — открыть капот автомобиля, запустить двигатель и внимательно прислушаться. Если на фоне работы мотора будет заметен странный и необычный шум, то стоит провести диагностику клапанов и направляющих втулок.

Из-за чего изнашиваются втулки клапанов

Вышеперечисленные факторы влияют на то, что с течением эксплуатационного времени направляющие клапанов подвергаются износу и их соосность с клапанным толкателем изменяются.

Это приводит к тому, что направляющую разбивает и клапан начинает болтаться и в итоге это приводит к повреждениям фаски седла. От этого можно ожидать прогарание клапана и замену их седел.

Помимо этого вследствии «болтания» клапана, когда разбита направляющая нарушается работа сальников клапанов. В результате они не удерживают масло из-за смещения клапана.

Итогом является попадание смазочного материала в цилиндры, что приводит к увеличению нагара на клапанах. Также увеличится количество вредных веществ выбрасываемых в систему выхлопа и катализатор может раньше срока выйти из строя. Соответственно замена сальников в такой ситуации никак еë не исправит.

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Примечание. На рабочий ресурс всех элементов газораспределительного механизма также влияет исправность системы питания и зажигания. Когда в результате неполадок возникают хлопки в топливный либо выхлопной коллектор, то смазка между парой клапан — втулка смывается несгоревшим бензином, отчего несколько секунд механизм работает «на сухую».

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Инструкция по диагностике направляющих клапанов

Когда производится ремонт двигателя, помимо обновления КШМ необходимо также сделать и ремонт головки блока цилиндров.

- Потому как от неë также зависит будущая компрессия в цилиндрах.

- Обычно во время ремонта ГБЦ автовладельцы делают притирку клапанов, а расшатанности втулок не придают особого значения.

- Так как, когда зазор между толкателем клапана и втулкой превышает допустимые параметры, то притирка клапанов не даст нужного результата.

Замена седел клапанов своими руками – разбираем специфику работы

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

Sources:

https://cartore.ru/3026-zamena-vtulok-klapanov.html https://kalina-2.ru/remont-vaz/razmery-napravljajushhih-vtulok-klapanov-vaz-2108 https://portalmashin.ru/lada/zamena-klapanov-lada-2108-vaz-2108.html

Особенности

Немалая часть деталей имеет спецбуртик с внешней стороны для их необходимой фиксации по вертикали в головке. В случае, когда втулка гладкая еë монтаж производится со специальной оправкой.

На впускных клапанах рассматриваемые детали не должны выступать во избежании увеличения аэродинамики сопротивления клапана. В выпускных втулки должны полностью скрывать стойку клапана, чтобы тот не подвергался высоким температурам и тепло от него лучше отводилось.

Общее устройство втулок головки блока цилиндров

На современных машинах головки клапанов выполнены из специальных сплавов.

Направляющие втулки клапанов ВАЗ 2106

На ВАЗ 2109, к примеру, направляющие изготовлены из износостойкого материала и запрессованы в головку при высокой температуре, поэтому сменить их достаточно сложно. Но проводить процедуру замены всё же нужно, поскольку втулка, несмотря на её прочность, со временем изнашивается, теряя герметичность. Проблема особенно актуальна для двигателей с большим количеством клапанов.

Замер износа

- Определение при помощи микрометра и нутромера. С их помощью можно измерить внутренний диаметр направляющих и наружный диаметр толкателя клапана. Сравнивая эти два значения и посчитав разность можно узнать насколько они соответствуют параметрам необходимым для нормальной работы. Когда производятся замеры необходимо тщательно очистить детали от грязи и нагара.

- Определение износа с помощью индикатора часового типа. С помощью этого инструмента снимаются показания диаметров и если полученое значение будет больше допустимого берется новый клапан и проводится замер. Если и в этом случае значение выходит за пределы, то данные элементы подлежат замене.

Инструменты и материалы

Замена направляющих втулок проводится с использованием следующего инструментария:

- молоток;

- развёртки на 8.022 и 8.028;

- оправка для выпрессовки и запрессовки втулок.

Втулки меняют с помощью ступенчатой оправки — латунного либо бронзового инструмента. Упирается он в направляющую втулку, после чего она выбивается ударом молотка. Такой способ выпрессовки не так вредит ГБЦ, как использование обычного молотка и зубила. Специальный съёмник используется не только для снятия втулок, но и для их замены.

Ступенчатая оправка, используемая для выпрессовки направляющих втулок ВАЗ 2106

Лучшим инструментом для замены направляющих втулок является съёмник-выпрессовщик. Такие приспособления позволяют снимать втулки клапанов без повреждения посадочной плоскости на ГБЦ. Наличие этого инструмента позволяет избежать задиров и других дефектов ГБЦ, которые могут появиться при использовании оправки и молотка.

Съёмник-выпрессовщик для направляющих втулок ВАЗ 2106— универсальный инструмент

Демонтаж

Для того, чтобы демонтировать втулки из посадочных мест необходимо разогреть ГБЦ до 100 градусов Цельсия.

Это делается потому что головка имеет больший коэффицент расширения и при нагреве натяг уменьшится между втулками и ГБЦ, что даст беспрепятственно при помощи молотка или кувалды выбить их из посадочных мест.

В процессе демонтажа рекомендуется применять спецвыколотку. Она даст точность выпрессовки без перекосов. Те автолюбители, которые профессионально занимаются ремонтом приобретают пневмомолотки и специальные насадки для таких процедур.

Процесс замены

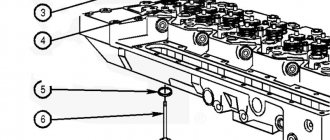

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей. Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Это интересно: Основы деятельности гидроусилителя. Причины утраты работоспособности

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны. Как видно из описания оправки, найти ей замену из подручных средств не так сложно. Для этого как минимум понадобится цилиндрический стержень удобной длины, диаметр которого с одной стороны равняется внешнему диаметру втулки. В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку. Далее в тексте будут использоваться термины «оправка», «шток», «головка», подразумевающие под собой как специальную оправку, так и подходящие подручные средства.

Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

В данном процессе важна точность удара. Если вы попадете молотком по поверхности головки блока, то это приведет к нарушению плоскости ГБЦ. Чтобы выбить втулку, удар должен быть сильным, а для этого лучше использовать тяжелый молоток. Чтобы установить новую втулку, разместите ГБЦ на поверхности в положении, в котором она размещается на двигателе. Затем возьмите новую втулку, смажьте внешнюю поверхность маслом и установите ее в нужное отверстие.

Далее наденьте на нее головку и вставьте шток. Аккуратно ударяя молотком по верху штока, запрессуйте направляющую втулкуна место. При установке обратите внимание, чтобы выбранные подручные средства не касались верха седла сальника (отмечен стрелочкой 1), так как при ударе седло деформируется или от него отколется кусок. Головка должна упираться в основание седла сальника (отмечено стрелочкой 2).

Со снятием и установкой направляющей втулки проблем не возникает. Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Монтаж

Изначально, перед установкой необходимо узнать параметры фактического натяга. Для его определения необходимо измерить диаметр посадочного места и наружный диаметр втулки.

- Разность значений между ними не должна быть больше 0.03 — 0.05 миллиметра.

- Из этого следует, когда диаметр втулки имеет значительно меньшее значение в отличие от посадочного гнезда, то необходимо подобрать изделие другого размера. В обратном случае можно увеличить диаметр гнезда на сверлильном станке.

- Перед тем как установить детали в посадочное гнездо нужно разогреть ГБЦ до вышеупомянутой температуры. А перед установкой желательно остудить их в жидком азоте для уменьшения размера, что обеспечит их безпрепятственную запрессовку. Это также позволит уберечь детали от нежелательных повреждений при проведении монтажа.

- Если нет под рукой жидкого азота можно охладить детали в морозильной камере.

Помимо этого рекомендуется смазать детали маслом.

Установка деталей на место происходит также как и демонтаж. Инструмент используется тоже такой же. После, чередой ударов втулка заколачивается на свое место.

Процесс установки заднего колеса

Правильно выполнить установку заднего колеса поможет четкое следование обратному порядку действий при демонтаже. Для этого придерживаемся следующего алгоритма:

Цепь надевается на звездочку самого меньшего размера. После этого колесо вставляется в крепление корпуса велосипеда

Важно проследить, чтобы ось окончательно закрепилась в пазах рамы. На следующем этапе следует затяжка гаек или эксцентриков с необходимым усилием, чтобы колесо потом не выскочило из рамы. Если на велосипеде используются ободные тормоза – это дальнейший шаг. Главное, застегнуть их строго в обратной последовательности

В противном случае поездка окажется не такой уж безопасной.

По завершении установки колеса необходимо устроить небольшое тестирование велосипеда с целью проверки работоспособности всех деталей. Не стоит пренебрегать техническим обслуживанием всех деталей и механизмов велосипеда. Ведь только так можно продлить их ресурс.

Последняя стадия установки

Нередко клапана не входят в новые изделия. Это получается вследствии уменьшения их внутреннего диаметра после запрессовки. Для того, чтобы исправить сложившуюся ситуацию нужно применить развертки.

- Используются они по увеличению до того момента пока клапан не будет нормально входить в направляющую.

- Соответственно за размерами нужно следить после использования каждой развертки.

- Покупать развертки рекомендуется с алмазным напылением, так как обычные из стали очень быстро утрачивают свою работоспособность.

Своевременная замена позволяет сэкономить немалое количество времени и денежных средств.

Как происходит выпрессовка старых втулок

Технология выпрессовки старых втулок бывает разной, но чаще применяют ударный способ. Со стороны седла на втулку устанавливают латунную или бронзовую оправку, по которой наносят удары молотком. Чтобы не повредить посадочное гнездо в головке, оправка должна быть ступенчатой: по меньшему диаметру она с небольшим зазором входит во втулку на глубину 30—40 мм, а по большему — свободно проходит через гнездо в головке цилиндров. Втулки из бронзы не создают больших проблем при выпрессовке, обычно они устанавливаются в головку с небольшим натягом. При выпрессовке «твердых» втулок головку желательно нагреть до 150 градусов, чтобы несколько уменьшить натяг. Нагревать головку лучше в электропечи, но в условиях гаража подойдет бытовая электроплитка.

Если ни один из способов не позволяет выпрессовать втулку из-за слишком плотной посадки в гнезде, ее приходится высверливать. Обычный сверлильный станок вполне подойдет, а вот при пользовании ручной электродрели неизбежны перекосы и повреждение посадочного гнезда. Кстати, деталь лучше высверливать не полностью. При толщине стенки около 1 мм оставшуюся часть удается выбить без особого труда.

Фото-инструкция, замены направляющих втулок клапанов

Окончательный этап: притирка клапанов

Окончательная обработка стыка клапана и седла — притирка клапанов. При профессиональном ремонте такая операция практически не применяется. Если седло и фаска клапана обработаны точно, то притирка не нужна, но даже вредна. Другое дело при ручной обработке деталей фрезами и резцовыми головками. Поверхности после ремонта могут иметь не идеальную форму и шероховатость.

Притирка нужна не столько для обработки, сколько для контроля качества сопряжения. Если притертые поверхности вытереть насухо и несколько раз провернуть клапан в обе стороны, прижимая его к седлу, то на фасках деталей появится блестящая линия. Получится замкнутой, проходящей по всей окружности — все сделано правильно и прилегание хорошее.

Моменты затяжек CORSA C

ориентировочные значения момента затяжки

Z10XE, Z10XEP

| Нм | |

| Выпускной коллектор на головке цилиндров | 20. |

| Выхлопная труба на выпускном коллекторе | 25 |

| Клапан рециркуляции выхлопных газов на головке цилиндров | 8 |

| Щиток выпускного коллектора на выпускном коллекторе | 8 |

| Полуось на ступице колеса | |

| Адаптер держателя двигателя справа на держателе двигателя справа | 60 Нм + 30° + 15° |

| Адаптер амортизационного блока двигателя слева на держателе коробки передач | 80 Нм |

| Адаптер амортизационного блока двигателя слева на амортизационном блоке двигателя слева | 80 Нм + 45° + 15° |

| Стартер на блоке цилиндров | 25 |

| Всасывающий патрубок на модуле дроссельной заслонки | 7 |

| Крышка на насосе охлаждающей жидкости | 8 |

| Крышка корпуса масляного фильтра на корпусе масляного фильтра | 10 |

| Стопор против проворачивания сзади на держателе стопора против проворачивания сзади | 80 |

| Стопор против проворачивания сзади на корпусе переднего моста | 80 |

| Модуль дроссельной заслонки на впускном коллекторе | 7 |

| Впускной коллектор на головке цилиндров | 10 |

| Резьбовой штуцер на крышке насоса охлаждающей жидкости | 10 |

| Шарнир поперечного рычага подвески на поворотном кулаке | 60. |

| Направляющая планка на блоке цилиндров | 8 |

| Педаль акселератора (датчик положения педали) на торцевой панели | 9 |

| Генератор на корпусе ГРМ и блоке цилиндров | 35 |

| Держатель коробки передач на коробке передач | 60 |

| Планка успокоителя на головке цилиндров | 8 |

| Держатель стопора против проворачивания сзади на коробке передач | 80 Нм + 45° + 15° |

| Задатчик импульсов коленчатого вала на опоре коленчатого вала | 8 |

| Задающий импульсный диск коленвала на коленвале | 15 |

| Шкив поликлинового ремня насоса охлаждающей жидкости на насосе охлаждающей жидкости | 20 |

| Шкив поликлинового ремня коленчатого вала на ступице коленчатого вала | 8 |

| Натяжитель поликлинового ремня на корпусе ГРМ (М10) | 55 |

| Натяжитель поликлинового ремня на корпусе ГРМ (М8) | 20 |

| Натяжитель цепи на головке цилиндров | 8 |

| Зажимной винт промежуточного рулевого шпинделя на шестерне рулевого механизма | 22 |

| Датчик детонации на блоке цилиндров | 20 |

| Труба топливного распределителя на впускном коллекторе | 6 |

| Держатель радиатора вверху на передней части | 25 |

| Держатель радиатора внизу на корпусе переднего моста | 15 |

| Насос охлаждающей жидкости на корпусе ГРМ | 8 |

| Опора коленчатого вала на блоке цилиндров (M6) | 10 Нм + 45° + 15° |

| Опора коленчатого вала на блоке цилиндров (M8) | 25 Нм + 45° + 15° |

| Нагреваемый лямбда-датчик регулирования состава топливной смеси на выпускном коллекторе | 40 |

| Лямбда-датчик контроля катализатора на выхлопной трубе спереди | 40 |

| Корпус вентилятора на радиаторе | 5 |

| Мотор вентилятора на корпусе вентилятора | 5 |

| Амортизационный блок двигателя слева на продольной балке | 25 |

| Амортизационный блок двигателя справа на продольной балке | 40 |

| Держатель двигателя справа на корпусе ГРМ | 60 |

| Транспортная серьга двигателя на головке цилиндров | 20 |

| Ступица коленвала на коленвале | 150 Нм + 45° |

| Крышка подшипников распредвалов на головке цилиндров | 8 |

| Приводная шестерня распредвала на распредвале | 50 Нм + 60° |

| Датчик распредвала на корпусе ГРМ | 6 |

| Пробка для слива масла на масляном поддоне | 10 |

| Реле давления масла на головке цилиндров | 20 |

| Корпус масляного фильтра на блоке цилиндров | 20 |

| Направляющая трубка щупа масломера на выпускном коллекторе | 8 |

| Крышка масляного насоса на корпусе ГРМ | 8 |

| Всасывающий маслопровод на масляном поддоне | 14 |

| Маслоотражатель на опоре коленчатого вала | 8 |

| Масляный поддон на коробке передач (M10) | 40 |

| Масляный поддон на опоре коленчатого вала и корпусе ГРМ | 10 |

| Крышка подшипника шатуна на шатуне | 10 Нм + 60° + 15° (M6) |

| Начиная с номера двигателя 19P13554 (13 Нм + 60° + 15°) (M6,5) | |

| Колесо на ступице колеса | 110 |

| Труба рециркуляции выхлопных газов на клапане рециркуляции выхлопных газов | 8 |

| Механическая коробка передач на двигателе (M10) | 40 |

| Механическая коробка передач на двигателе (M12) | 60 |

| Шланговые хомуты в воздушной системе | 3,5 |

| Маховик на коленвале | 35 Нм + 30° |

| Датчик температуры охлаждающей жидкости на крышке насоса охлаждающей жидкости | 18 |

| Натяжная планка на блоке цилиндров | 20 |

| Поперечная рулевая тяга на поворотном кулаке | 35 10). |

| Корпус ГРМ на блоке цилиндров, опоре коленчатого вала (M10) | 35 |

| Корпус ГРМ на головке цилиндров, блоке цилиндров, опоре коленчатого вала (M6) | 8 |

| Корпус термостата (патрубок охлаждающей жидкости) на насосе охлаждающей жидкости | 8 |

| Компрессор на блоке цилиндров и корпусе ГРМ | 20 |

| Конденсатор на радиаторе | 5 |

| Винтовая пробка на насосе охлаждающей жидкости | 15 |

| Резьбовая заглушка натяжного устройства цепи на корпусе ГРМ | 50 |

| Резьбовая заглушка опоры коленчатого вала | 50 |

| Резьбовая заглушка регулирующего клапана давления масла | 50 |

| Резьбовая заглушка смазочного канала первичного заполнения на корпусе ГРМ | 50 |

| Корпус переднего моста на кузове | 90 Нм + 45° + 15°11)12) |

| Свечи зажигания на головке цилиндров | 25 |

| Модуль зажигания на головке цилиндров | 8 |

| Головка цилиндров на блоке цилиндров | 25 Нм + 60° + 60° + 60° 11) |

| Крышка головки цилиндров на головке цилиндров | 8 |

) Использовать новые крепежные гайки ) Корончатую гайку затянуть с 120 Нм, затем отпускать до тех пор, пока не появится возможность поворачивать ее рукой. Корончатую гайку снова затянуть с 20 Нм = 90° и зафиксировать новым шплинтом ) Монтаж и демонтаж крепежных винтов или гаек с помощью ударного винтоверта/гайковерта не допускается ) Использовать новые крепежные гайки ) Использовать новый крепежный винт ) Использовать новый крепежный винт ) Вставлять со специальной смазкой ) Использовать новый крепежный винт ) Использовать новые крепежные винты ) Использовать новые крепежные гайки ) Использовать новые крепежные винты ) Монтаж и демонтаж крепежных винтов или гаек с помощью ударного винтоверта/гайковерта не допускается

Oриентировочные значения момента затяжки

Z12XE, Z12XEP, Z14XEP

| Нм | |

| Выпускной коллектор на головке цилиндра (Z 12 XE, Z 14 XEP) | 15 Нм, подождать 30 с и затем снова 15 Нм |

| Выпускной коллектор на головке цилиндра (Z 12 XEP, Z 14 XEP-Combo) | 20 Нм (2 прохода) |

| Передняя выхлопная труба на выпускном коллекторе | 20 |

| Клапан рециркуляции выхлопных газов на головке цилиндров | 8 |

| Экран выпускного коллектора на выпускном коллекторе | 8 |

| Полуось на ступице колеса | |

| Переходник правого держателя двигателя на правом держателе двигателя | 60 Нм + 30° + 15° |

| Переходник левого амортизационного блока двигателя на держателе коробки передач | 80 Нм |

| Переходник левого амортизационного блока двигателя на левом амортизационном блоке двигателя | 80 Нм + 45° + 15° |

| Стартер на блоке цилиндров | 25 |

| Впускной патрубок на модуле дроссельной заслонки | 7 |

| Крышка на насосе охлаждающей жидкости | 8 |

| Крышка корпуса масляного фильтра на корпусе масляного фильтра | 10 |

| Задний упор против проворачивания на держателе заднего упора против проворачивания | 80 |

| Задний упор против проворачивания на корпусе переднего моста | 80 |

| Модуль дроссельной заслонки на впускном коллекторе | 7 |

| Впускной коллектор на головке цилиндров | 10 |

| Резьбовой штуцер на крышке насоса охлаждающей жидкости | 10 |

| Направляющий шарнир поперечного рычага подвески на поворотном кулаке | 60 |

| Направляющая планка на блоке цилиндров | 8 |

| Педаль акселератора (датчик положения педали) на торцевой панели | 9 |

| Генератор на корпусе ГРМ и блоке цилиндров | 35 |

| Держатель коробки передач на коробке передач | 60 |

| Планка успокоителя на головке цилиндров | 8 |

| Держатель заднего упора против проворачивания на коробке передач | 80 Нм + 45° + 15° |

| Задатчик импульсов коленчатого вала на подшипниковом мостике коленчатого вала | 8 |

| Задающий импульсный диск коленвала на коленвале | 15 |

| Шкив поликлинового ремня насоса охлаждающей жидкости на насосе охлаждающей жидкости | 20 |

| Шкив поликлинового ремня коленчатого вала на ступице коленчатого вала | 8 |

| Натяжитель поликлинового ремня на корпусе ГРМ (М10) | 55 |

| Натяжитель поликлинового ремня на корпусе ГРМ (М8) | 20 |

| Натяжитель цепи на головке цилиндров | 8 |

| Зажимной винт промежуточного рулевого шпинделя на шестерне рулевого механизма | 22 |

| Датчик детонации на блоке цилиндров | 20 |

| Труба топливного распределителя на впускном коллекторе | 6 |

| Верхний держатель радиатора на передней части конструкции | 25 |

| Нижний держатель радиатора на корпусе переднего моста | 15 |

| Насос охлаждающей жидкости на корпусе ГРМ | 8 |

| Подшипниковый мостик коленчатого вала на блоке цилиндров (М6) | 10 Нм + 45° + 15° |

| Подшипниковый мостик коленчатого вала на блоке цилиндров (М8) | 25 Нм + 45° + 15° |

| Лямбда-датчик, регулирование состава топливной смеси, с обогревом на выпускном коллекторе | 40 |

| Лямбда-датчик, контроль катализатора на передней выхлопной трубе | 40 |

| Корпус вентилятора на радиаторе | 5 |

| Мотор вентилятора на корпусе вентилятора | 5 |

| Левый амортизационный блок двигателя на продольной балке | 25 |

| Правый амортизационный блок двигателя на продольной балке | 40 |

| Правый держатель двигателя на корпусе ГРМ | 60 |

| Транспортная серьга двигателя на головке цилиндров | 20 |

| Ступица коленвала на коленвале | 150 Нм + 45° |

| Крышка подшипников распредвалов на головке цилиндров | 8 |

| Приводная шестерня распредвала на распредвале | 50 Нм + 60° |

| Датчик распредвала на корпусе ГРМ | 6 |

| Пробка для слива масла на масляном поддоне | 10 |

| Реле давления масла на головке цилиндров | 20 |

| Корпус масляного фильтра на блоке цилиндров | 20 |

| Направляющая труба щупа масломера на выпускном коллекторе | 8 |

| Крышка масляного насоса на корпусе ГРМ | 8 |

| Всасывающий маслопровод на масляном поддоне | 14 |

| Маслоотражатель на подшипниковом мостике коленчатого вала | 8 |

| Масляный поддон на коробке передач (M10) | 40 |

| Масляный поддон на подшипниковом мостике коленчатого вала и корпусе ГРМ | 10 |

| Крышка подшипника шатуна на шатуне | 10 Нм + 60° + 15° (M6) С номера двигателя 19P13554 13 Нм + 60° +15° (M6,5) |

| Колесо на ступице колеса | 110 |

| Труба рециркуляции выхлопных газов на клапане рециркуляции выхлопных газов | 8 |

| Механическая коробка передач на двигателе (М10) | 40 |

| Механическая коробка передач на двигателе (М12) | 60 |

| Шланговые зажимы в системе впуска воздуха | 3,5 |

| Маховик на коленвале | 35 Нм + 30° |

| Датчик температуры охлаждающей жидкости на крышке насоса охлаждающей жидкости | 18 |

| Натяжная планка на блоке цилиндров | 20 |

| Поперечная рулевая тяга на поворотном кулаке | 35 10) |

| Корпус ГРМ на блоке цилиндров, подшипниковом мостике коленчатого вала (M10) | 35 |

| Корпус ГРМ на головке цилиндра, блоке цилиндров, подшипниковом мостике коленчатого вала (M6) | 8 |

| Корпус термостата (патрубок охлаждающей жидкости) на насосе охлаждающей жидкости | 8 |

| Компрессор на блоке цилиндров и корпусе ГРМ | 20 |

| Конденсатор на радиаторе | 5 |

| Винтовая пробка на насосе охлаждающей жидкости | 15 |

| Резьбовая пробка натяжителя цепи на корпусе ГРМ | 50 |

| Резьбовая пробка подшипникового мостика коленчатого вала | 50 |

| Резьбовая пробка клапана регулировки давления масла | 50 |

| Резьбовая пробка первоначального заполнения смазочного канала на корпусе ГРМ | 50 |

| Корпус переднего моста на кузове | 90 Нм + 45° + 15° 11)12) |

| Свечи зажигания на головке цилиндров | 25 |

| Модуль зажигания на головке цилиндров | 8 |

| Головка цилиндров на блоке цилиндров | 25 Нм + 60° + 60° + 60° 11) |

| Крышка головки цилиндров на головке цилиндров | 8 |

) Использовать новую крепежную гайку (гайки) ) Затянуть корончатую гайку с моментом 120 Нм, затем ослабить, чтобы её можно было провернуть от руки. Повторно затянуть корончатую гайку с моментом 20 Нм + 90° и застопорить новым шплинтом ) Не допускается использовать ударный гайковёрт для монтажа или демонтажа крепежных винтов и гаек ) Использовать новую крепежную гайку (гайки) ) Использовать новый крепежный винт ) Использовать новую крепежную гайку (гайки) ) Установить со специальной смазкой ) Использовать новый крепежный винт ) Использовать новый крепежный винт (винты) ) Использовать новую крепежную гайку (гайки). ) Использовать новый крепежный винт (винты) ) Не допускается монтаж и демонтаж крепежных винтов или гаек ударным гайковертом